“佛山发改”微信公众号持续推出【节能技术案例分享】系列,聚焦佛山地区的节能降碳实践,助力企业交流经验,共促区域绿色发展。

在制造业持续探索绿色转型路径的当下,海信(广东)厨卫系统股份有限公司针对其喷涂生产线,实施了一项以“无排放红外加热”为核心的节能技术改造项目,旨在降低运营成本与环境足迹。

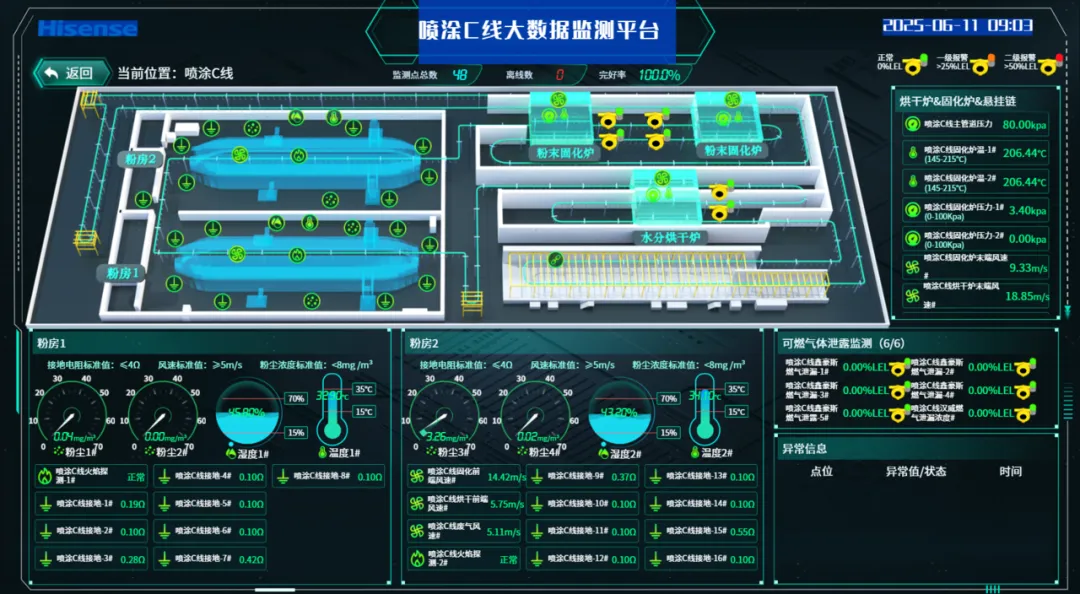

该项目聚焦喷涂线最主要的能耗环节——烘干与固化炉,进行了系统性的技术升级。核心改造内容是将原先依赖天然气加热的方式,替换为采用搭载稀土复合物薄膜的中波红外定向辐射板技术。这种红外加热方式(波长4-7μm)主要依靠辐射传热,能高效匹配被加热树脂涂层的吸收特性,热效率显著提升,同时实现了天然气的零使用。在排放控制方面,项目投入了无排放自动循环过滤设备与创新药剂,构建了基于洁净度的逐级水流循环体系,通过过滤罐精准分离固废并净化槽液,大幅减少了废水产生量。此外,项目还融入了智能化管理元素:如前处理水泵采用恒压变频控制保障水压稳定;吹水工序实现压缩空气与线体联动;引入自动配料、加药平台及在线检测系统,确保工艺稳定;并依托物联网技术,对加热、喷粉、环保设备等环节的15类关键安全风险参数(如温度、泄漏、粉尘浓度等)进行实时数据采集、传输与可视化监控,构建了全流程的安全管理体系。

经过改造实施与运行,项目的综合效益逐步显现。在经济效益上,单条喷涂线改造实现了年节约能源成本约284万元。在环境效益方面,项目每年可减少二氧化碳排放约857吨,完全消除了天然气消耗,能耗相比原工艺降低了约17.74%;在水资源利用上,废水处理量从每月约1662吨降至约20吨,实现了98%的节水率。这些成效得益于红外加热的高效替代、水资源的循环利用优化以及智能化管理带来的运行效率提升。

海信厨卫的这项喷涂线技改实践,展示了在传统制造环节中,如何通过核心工艺革新(红外加热替代燃气)、资源循环优化(废水减量循环)与智能化赋能(安全与过程监控) 相结合的方式,有效降低能耗与排放。其特点在于立足现有产线进行升级(“旧线改造”模式),通过充分论证和分阶段实验,在较短时间内完成了新旧工艺切换,投入相对可控,对生产影响较小。这种围绕关键耗能点进行系统性、务实性改造的实践,为家电及其他行业探索生产环节的绿色低碳转型,提供了可供参考的路径。